在電子制造領域,波峰焊設備的工藝管理與點檢效率,直接關系到生產合規性與運維響應速度。此前,某電子廠的波峰焊設備長期被 “紙質文檔混亂、數據追溯難” 等問題困擾,項目推進受阻,直到一套定制化電子化管理方案落地,才實現從 “人工低效” 到 “數字高效” 的轉型。

“紙質管理” 的 4 大痛點,成生產絆腳石

作為電子制造的核心設備,波峰焊設備的工藝文件與點檢記錄曾完全依賴紙質載體,隨著業務不斷發展,問題集中爆發在以下四個方面:

設備現場需同步懸掛 3 份多頁 PDF 工藝文件、2 張圖片類技術報告(含 CTQ 關鍵參數、錫成份分析),再加 6 份日常點檢表。車間油污多、設備震動頻繁,紙質資料易磨損模糊,且存放位置分散 —— 操作人員查一份焊接規范,常要在設備旁、資料柜間反復奔波,嚴重打斷作業;

設備每日需完成近 100 項點檢項目(如每 2 小時一次的錫爐溫度檢測),紙質表格填寫不僅耗時,還常出現字跡潦草、數據填錯的問題。更麻煩的是,每月初需人工回收上月所有表格、逐份核對后下發新表,單這一環節就需占用 1-2 個工作日,人力成本被大量浪費;

按體系審核要求,點檢記錄需保存至少 5 年。紙質文檔堆積在倉庫,不僅占用物理空間,還會隨時間泛黃、受潮甚至丟失;

隨著工廠推進網絡化升級,紙質文檔無法接入中央監控系統 —— 管理人員想知道設備是否按工藝參數運行、點檢是否完成,只能到現場查看。若車間出現異常,無法遠程獲取數據支撐決策,運維往往要等問題擴大后才被動響應。

全鏈路電子化,重構管理流程

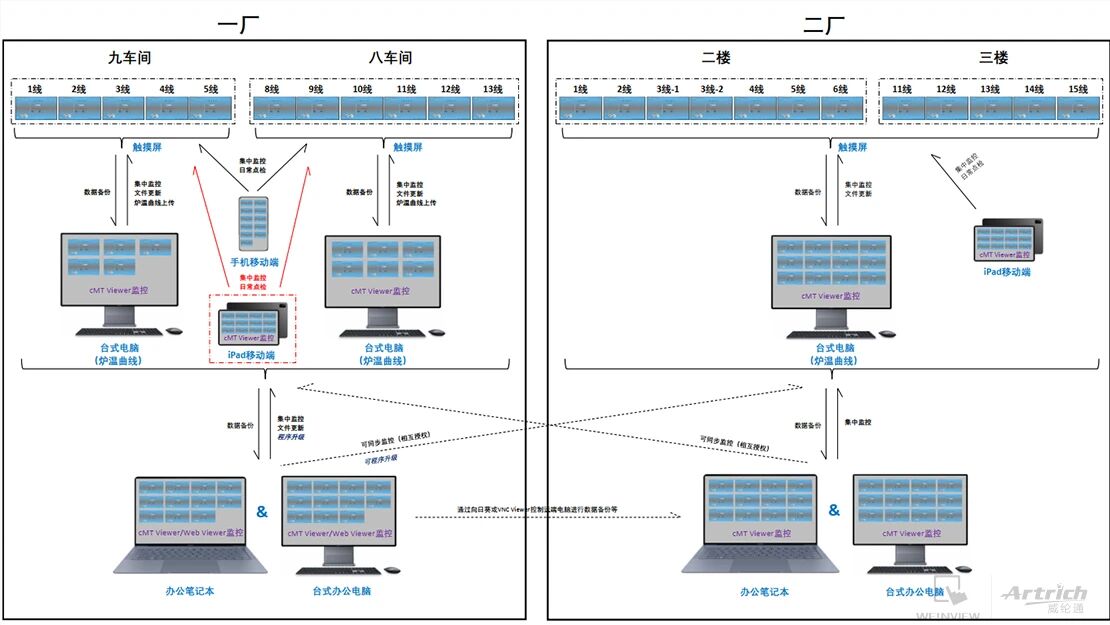

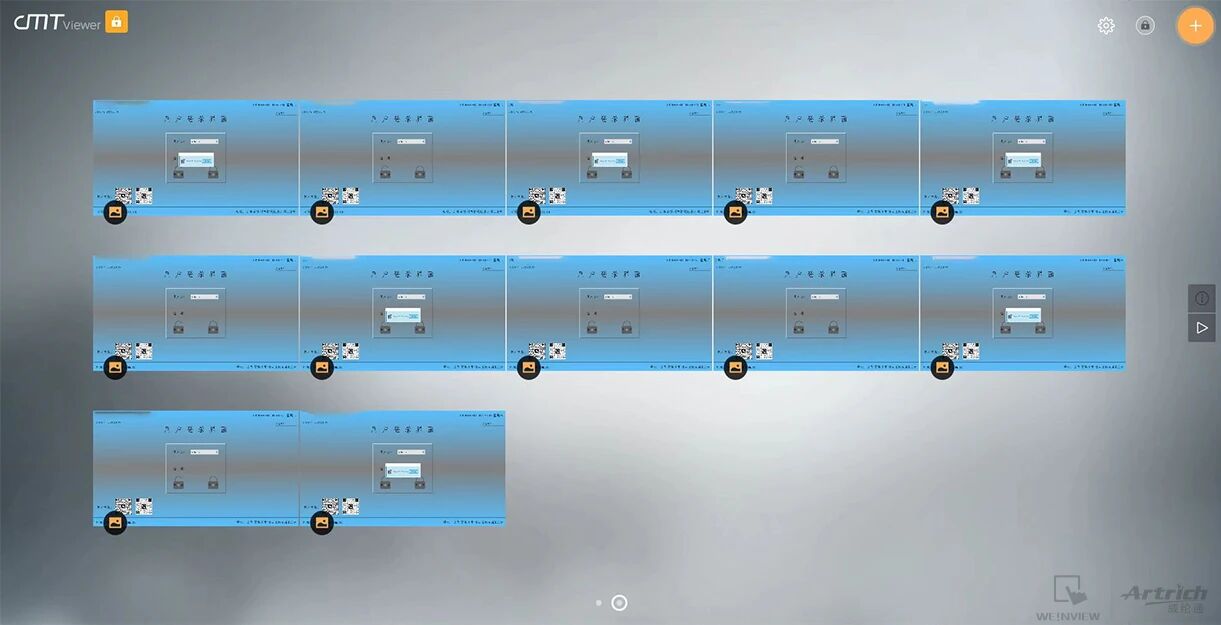

針對上述痛點,同時考慮到工業環境的兼容性(抗油污、耐震動)與操作便捷性等,客戶采用了在設備原有方案上加入威綸通cMT-FHDX-920 + 24寸觸摸顯示器人機交互的方式,并利用大屏監控、cMT Viewer集中檢視和控制、數據庫等功能,搭建了一套文件電子化、記錄數字化、監控集中化,覆蓋 “查看 - 記錄 - 存儲 - 監控” 全流程,波峰焊設備專屬的數字化管理系統。

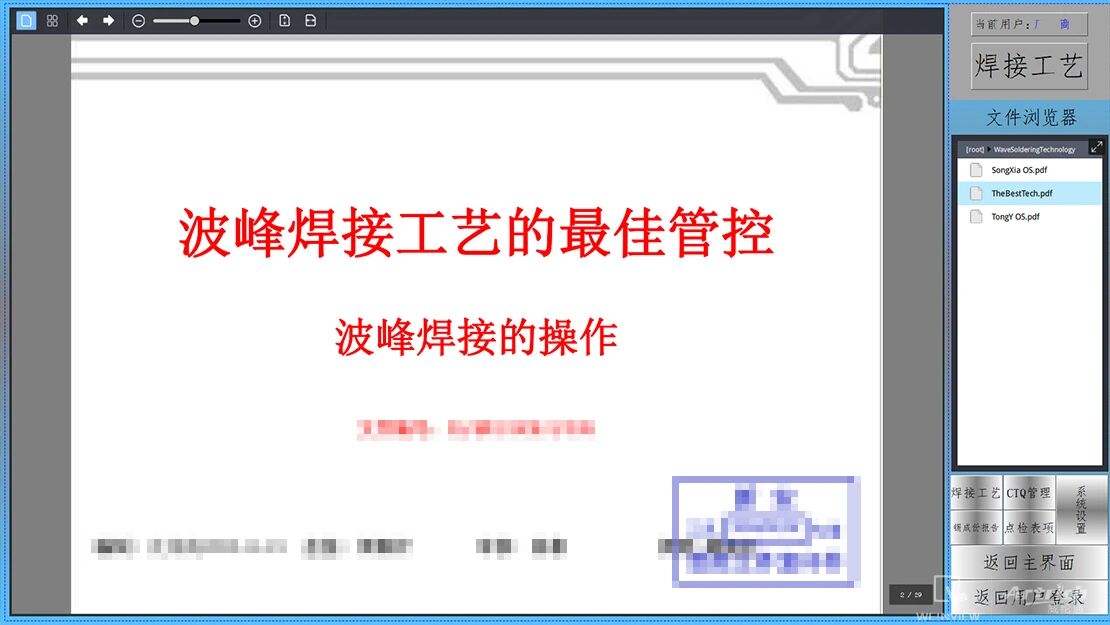

焊接說明書、操作規范等 PDF 導入系統,cMT-FHDX-920自帶PDF檢視器功能,支持分頁瀏覽與關鍵詞搜索,操作人員無需翻找紙質文檔,可快速獲取所需信息; CTQ 參數、錫成份分析等以圖片資料格式存儲,既保證細節清晰不磨損,也解決了紙質報告易因油污模糊的問題;

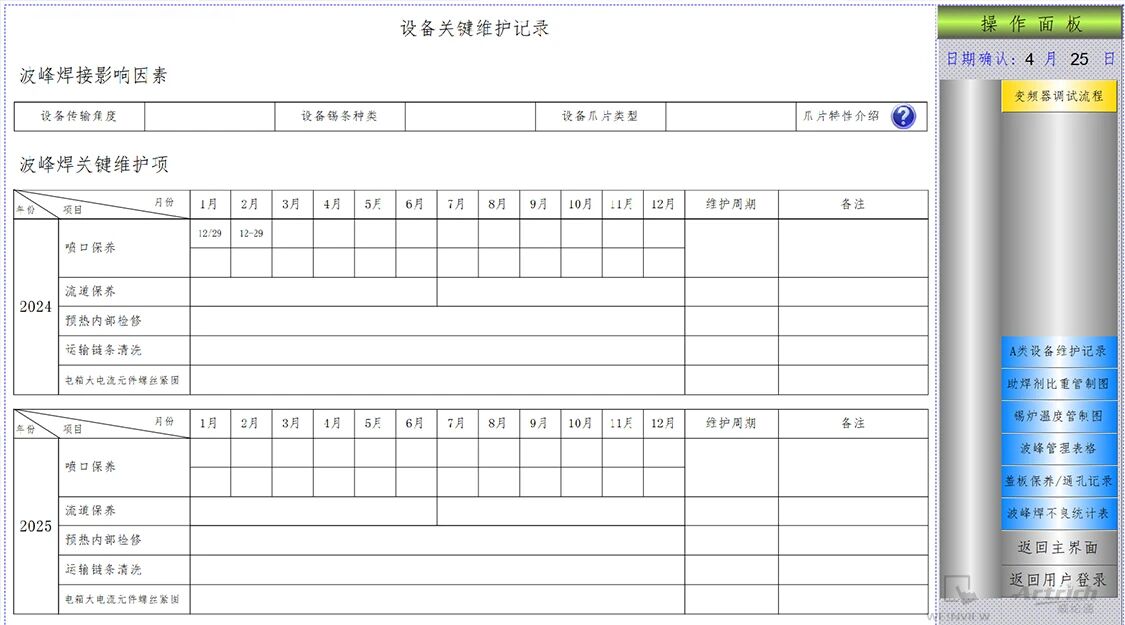

電子點檢表將原紙質表轉為系統內置表格,操作人員按時間節點在觸摸屏填寫,異常數據實時標紅提醒以避免錯填;同時無需人工回收表格,系統自動分類保存,歷史數據調取時間也將大大縮短;

搭建 FTP 服務器實現工藝文件與點檢數據的定時自動備份,同時支持管理人員通過電腦手動導出,避免數據丟失;此外對接公司數據庫,將錫爐溫度、助焊劑比重等關鍵數據實時上傳以形成設備運行檔案,存儲周期不受物理空間限制,可輕松滿足長時間存檔需求;

部署 cMT Viewer 監控系統,支持車間大屏、管理人員電腦及手機 /iPad 實時查看設備狀態,將部分數據實時刷新顯示至監控頁面,實現 “現場 + 遠程” 雙重監控,異常情況可第一時間預警,減少停機時間。

成本、效率、合規三重提升

方案落地后,不僅解決了波峰焊設備的管理痛點,更在 “降本、提效、合規” 上實現了突破。

年省 5-8 萬,人力解放

紙質耗材(表格、報告印刷)及倉庫存儲租賃等成本每年減少 5-8 萬元,同時人工整理表格、回收存檔的工作量大幅減少,運維人員可將時間投入設備保養、工藝優化等核心任務,間接提升生產效率;

點檢快 40%,歷史追溯更迅速

點檢記錄填寫時間縮短 40%,操作人員無需手寫核對,更專注于設備巡檢本身;同時工藝文件查看效率提升 60%,歷史數據調取響應速度大幅加快;

數據可追溯,質量更可控

電子數據修改留痕且可長期備份,既避免紙質文檔篡改、丟失的風險,又完全滿足體系審核要求;同時錫爐溫度、預熱溫度等關鍵工藝參數可實時監控,異常情況及時預警,產品質量穩定性顯著提升。

這套波峰焊電子化方案用數字化重構了設備管理流程,不僅能提升單臺設備運維效率,更能為工廠后續智能化升級打下了基礎,也是工控設備從傳統運維轉向智慧管理的實用路徑。